Fases del diseño en ingeniería mecánica.

1. Conceptos básicos.

La palabra diseño deriva del latín “designare” que significa delinear, delimitar o señalar. En el diccionario de la Real Academia Española, se encuentra que diseño es “la concepción original de un objeto u obra destinados a la producción en serie.” Por otra parte el término inglés “design” se refiere al desarrollo de la idea de un producto, de tal manera que se acerca al concepto en español de “proyecto”, entendido éste, como el conjunto de planteamientos y acciones necesarias para llevar a cabo y hacer realidad una idea.

En Shigley(1995) se vincula el término diseño a la profesión de ingeniería. Allí se expresa que el ingeniero mecánico aplica conocimientos científicos y habilidades en la creación de dispositivos, estructuras y procesos que serán utilizados para satisfacer necesidades de la sociedad, y es el diseño la tarea que permite llevar a cabo ésta actividad.

Como fruto de la tarea de diseñar se espera obtener entre otros elementos la geometría, dimensiones, calidad superficial, descripción del material a utilizar y la funcionalidad de una pieza o máquina, es decir toda la información necesaria para la fabricación del producto. Generalmente no existe una sola solución, por lo que se debe seleccionar la mejor opción entre varias.

Se puede estructurar la definición de diseño considerando lo expresado por Llovéras(2004) quien enumera cuatro elementos que conforman el concepto de diseño mecánico:

1.- Actividad creativa inherente al ser

humano.

2.- Busca satisfacer una necesidad.

3.- Considera el entorno y las

interrelaciones de los elementos que participan, bajo un enfoque sistémico.

Apoyado en un equipo multidisciplinario, ocupándose de todo el ciclo de vida

del producto.

4.- Debe considerar restricciones físicas, económicas, legales, sociales y funcionales.

Considerando estos elementos Llovéras(2004) enuncia el diseño de la siguiente manera:

“El diseño se entiende como el desarrollo de una

estructura o sistema portador de características deseadas (particularmente,

funciones) y que se logra básicamente por la transformación de información

sobre condiciones, necesidades, demandas, requisitos y exigencias en la

construcción de una estructura capaz de satisfacer esas demandas que pueden

incluir no solo los deseos del cliente, sino también requisitos de todo el

ciclo de vida, esto es, todos los estados intermedios por los que pasa el

producto.”

Lo más importante de éste proceso es la toma de decisiones, lo que se realiza en base a un gran cúmulo de información recopilada en relación a la necesidad.

Adicionalmente el diseño es una actividad en la que participan múltiples disciplinas, esto hace que la comunicación sea importante, al igual que el uso de herramientas de ingeniería para fabricar un producto funcional, seguro y atractivo. Por todo esto se involucran diferentes áreas: Mecánica de materiales, Procesos de manufactura, Mecánica de fluidos, Termodinámica, Transferencia de calor, y el Dibujo técnico.

2. Fases del diseño mecánico.

El diseño es una de las principales áreas en las que se desempeña el ingeniero mecánico y constituye un proceso, por lo que se debe entonces describir cada una de sus etapas.

Según Shigley(1989) El proceso de diseño de un

equipo, máquina o cualquier producto sigue el siguiente diagrama de flujo:

2.1 Reconocimiento de la necesidad.

Él proceso se inicia afrontando una necesidad. Cuando ésta se detecta ya se dado un gran paso. La necesidad condiciona el diseño, y encauza la solución. A partir de la necesidad se generan cada una de las fases del proceso de diseño. Generalmente las necesidades no son evidentes, se expresan de forma vaga o no bien definida. Las personas directamente relacionadas con las circunstancias de una situación específica son las que tendrían la capacidad de enunciar el planteamiento de una necesidad, por lo general son los clientes quienes generan las ideas principales de la necesidad.

Por ejemplo las continuas quejas y sugerencias expresadas por los usuarios de un medio de transporte constituyen una necesidad. Analizadas y estructuradas son fuente de información para definir un problema de ingeniería. Transformar el sistema de transporte desde una situación “A” hacia una situación “B” logrando que sea el mejor con respecto al costo, rapidez, seguridad, comodidad y confiabilidad son las expectativas para definir el problema.

En una pequeña empresa el empaquetado se hace manualmente con las diferencias causadas por las distintas personas que empacan, y siempre hay piezas rezagadas por empacar. La necesidad sería: Se requiere una máquina empaquetadora a fin de aumentar la cantidad de piezas empacadas diariamente y presentar el producto con apariencia uniforme.

El problema se diferencia de la necesidad, en que es específico. Si la necesidad es “tener una máquina de empacar piezas”, el problema requiere definir un grupo de requerimientos, condiciones específicas y limitaciones del objeto de diseño. Concretamente en la definición del problema se debe establecer claramente los objetivos del diseño relacionados con los requerimientos del usuario identificando las restricciones.

Por ejemplo en el caso planteado se debe especificar:

- Cantidad de máquinas a fabricar

- Cantidad de piezas a empacar al

día.

- Cuantos modelos de piezas se necesita

empacar.

- Dimensiones de las piezas a

empacar.

- Material del empaque.

- Vida útil esperada

- Velocidad de funcionamiento.

- Peso

- Espacio ocupado, etc.

Además también se debe definir las limitaciones, éstas pueden ser internas del proceso de diseño o externas. Muchas veces estas vienen dadas por los procesos de fabricación existentes, las instalaciones disponibles, el costo de fabricación adaptado al presupuesto, mano de obra necesaria, tiempos de entrega, etc. Otro tipo de limitación es el presupuesto disponible para realizar el proyecto.

Con toda ésta información se especifican requisitos,

que permitirán definir y redactar el problema a solucionar.

En la etapa de síntesis se debe investigar,

proponer, y cuantificar diferentes opciones o alternativas de diseño. En esta

etapa se recopila información actualizada enfocada hacia las innovaciones y referente a: detalles de los productos

existentes en el mercado, reglamentos, normas de fabricación, normas de

seguridad, códigos gubernamentales, trabajos de investigación relacionados con

el objeto de diseño, estado del arte, etc. A medida que se avanza se harán comprobaciones

en cuanto a la viabilidad técnica, económica y funcional de cada alternativa.

Se recopila toda la información pertinente y se

formulan varias alternativas de solución.

Luego en la

etapa de análisis, se establecen costos, materiales, limitaciones, ventajas y

desventajas de cada una de las opciones las opciones planteadas. Las opciones que no pasan el análisis

deben ser revisadas, mejoradas o descartadas. Y las que tienen potencial se

optimizan para determinar el rendimiento máximo posible.

Estos pasos están muy relacionados

entre sí y requieren muchas iteraciones.

En la etapa de optimización se trabaja usualmente sobre la mejor alternativa y se hace un estudio completo de su viabilidad técnica y económica. Se tienen todas las memorias de cálculo y se aplican técnicas avanzadas para determinar si la alternativa es funcional o no. Según el tipo de diseño se desarrollan modelos, prototipos o simulaciones para evaluar las operaciones que debe llevar a cabo el objeto de diseño en condiciones lo más cercanas posible a la realidad en que participará.

2.4 Evaluación

Es el paso final para dar por valido un

diseño. Normalmente implica la creación de prototipos en el laboratorio para

comprobar que las suposiciones iniciales sean correctas aunque se haya creado

un modelo escala o en ordenador. En este paso se descubre si el diseño realmente

resuelve el problema planteado. Se requiere

de objetividad, ya que evaluación significa un análisis crítico del total de

las ideas generadas, y de los productos similares y sustitutivos ya existentes,

debiendo responder cada idea a una necesidad, manifiesta o latente, del mercado.

Una serie de preguntas ayudan a entender cómo se realiza este análisis:

¿Se pueden llevar a cabo las operaciones para lo cual fue diseñado el producto?,

¿El nivel de usabilidad del producto es adecuado a los requerimientos,

¿Se aprecian riesgos de seguridad para el usuario?

¿Es factible el mantenimiento?

¿El costo de fabricación se ajusta a los estudios económicos?

¿El costo de fabricación permite un precio competitivo de venta?

¿Qué conclusión se puede obtener al compararlos con los productos existentes en el mercado?

¿Posee buena apariencia?

Se recomienda que en ésta etapa de evaluación participe un equipo de personas especialistas distinto del que realizó la síntesis y el análisis de optimización, con la finalidad de lograr un máximo nivel de objetividad.

La etapa de la evaluación por tanto, es muy significativa dentro del proceso de diseño, pues es la demostración definitiva de que un diseño es acertado. Normalmente requiere realizar pruebas con un prototipo en el laboratorio, o mediante un modelo computarizado.

2.5 . Presentación.

Finalmente se debe comunicar el diseño al resto de participantes en el proceso de diseño, a los supervisores del departamento de diseño, gerentes de la empresa y los clientes. Ésta comunicación debe ser escrita, oral y gráfica demostrando que el diseño cumple con las expectativas planteadas, resaltando las ventajas del producto sobre la competencia. La presentación es un trabajo de venta. Quien vende una nueva idea también se vende a sí mismo como generador de ideas.

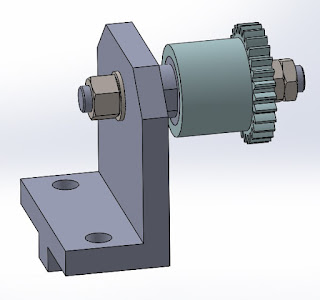

En cuanto a la comunicación gráfica se desarrollan

planos detallados de cada uno de los elementos componentes del diseño,

cumpliendo a cabalidad las normas del dibujo técnico.

En caso de tomarse la decisión de fabricar el

producto debe entonces desarrollarse un compendio de información que contiene

instrucciones para la manufactura, el ensamblaje de cada componente, requisitos

para la instalación, lista de partes, instrucciones de mantenimiento y

especificaciones para probar el producto.

Una parte importantísima de éste compendio son los

planos de manufactura, estos contienen la información requerida para los

procesos de fabricación de cada elemento: Acabados superficiales, tolerancias

dimensionales y ajustes, tolerancias geométricas, tipo de material, tratamientos

térmicos en caso de que sea requerido, secuencia de ensamblaje, lista de partes

y piezas. El hecho de que alguien distinto

al diseñador construya, hace que adquiera

especial importancia la elaboración de dichos planos por lo que se debe prestar

el mayor cuidado al cumplimiento de la normalización debido a que constituye un

lenguaje universal.